摘要 通過對兩面頂壓機和六面頂壓機的研究和使用,對兩面頂壓機和六面頂壓機在高溫高壓合成中的特點進行了分析。兩面頂壓機具有腔體內(nèi)部壓力高、溫度均勻及產(chǎn)品變形小的特點,六面頂壓機具有生產(chǎn)成本低和生產(chǎn)效率高的特點。探討了兩種設(shè)備在高溫高壓合成的適合領(lǐng)域,并對兩種設(shè)備在高溫高壓條件下合成超硬材料或制品時需要解決的問題進行了探討。

關(guān)鍵詞 兩面頂壓機;六面頂壓機;高溫高壓

兩面頂壓機和六面壓機是超高壓合成中的兩種主要裝備,在超高壓產(chǎn)品生產(chǎn)中具有不可替代的作用。世界上最早的金剛石、CBN、寶石級金剛石及PCD復(fù)合片等產(chǎn)品的研發(fā)和生產(chǎn)都是在兩面頂壓機上實現(xiàn)的,并在超高壓產(chǎn)品的研究和生產(chǎn)中長期處于主導(dǎo)地位。1963年我國也是在兩面頂壓力中實現(xiàn)了第一顆人造金剛石的合成[1],然而國內(nèi)實現(xiàn)金剛石、CBN和PCD的大規(guī)模穩(wěn)定生產(chǎn)是在六面頂壓機上實現(xiàn)的。具有中國特色的鉸鏈梁六面頂壓機和高溫高壓合成工藝是我國成為超硬材料產(chǎn)業(yè)大國的基礎(chǔ)。我國的超高壓高溫產(chǎn)品生產(chǎn)領(lǐng)域基本全部采用六面頂壓機,而國外發(fā)達國家則以用兩面頂壓機為主。

兩面頂壓機和六機頂壓機在結(jié)構(gòu)設(shè)計和不同的產(chǎn)品生產(chǎn)過程中各有特色,其優(yōu)缺點始終是行業(yè)內(nèi)爭論的焦點。在國產(chǎn)六面頂壓機及國產(chǎn)兩面頂壓機研發(fā)和高溫高壓的實際生產(chǎn)中對兩種壓機的特性和使用特點進行了總結(jié)。

1 兩面頂壓機和六面頂壓機特點

1.1 兩面頂壓機特點

(1) 兩面頂壓機為單沒源壓機,油缸設(shè)置在機架內(nèi)的下部,這種結(jié)構(gòu)便于使用加大直徑的油缸,從而降低油起缸的工作壓力,延長油缸的維修周期。

(2) 整體主機結(jié)構(gòu)也簡單的多,主機系統(tǒng)維修率低。

(3) 兩面頂壓機的模具系統(tǒng)是整個裝置的關(guān)鍵部分,要求極高,必須采用多層鋼環(huán)或多層鋼環(huán)加扁鋼絲纏繞對模具中的硬質(zhì)合金壓缸進行保護,模具部分既要保證對壓缸有足夠的剛性支撐,又要保證壓缸高壓時的彎曲變形盡量小,否則壓缸壽命極短,其模具設(shè)計計算和制造非常嚴(yán)格,對各配件硬度和尺寸要求極高。

(4) 硬質(zhì)合金壓缸質(zhì)量大而且必須要有高的硬度和有一定韌性,因此生產(chǎn)難度極大,生產(chǎn)成本高;合成過程中硬質(zhì)合金壓缸尺寸在不斷變化,必須對壓缸尺寸進行定期檢測。

(5) 兩面頂壓機的硬質(zhì)合金壓缸受拉應(yīng)力和彎曲應(yīng)力影響整體壽命短,硬質(zhì)合金消耗大。

(6) 兩面頂壓機的頂錘和壓缸之間有卡具和密封碗的導(dǎo)向,對中精度高,裝卸料簡單,自動化容易實現(xiàn)。

(7) 在合成過程中兩面頂壓機的頂錘需要更大的沖程,密封邊長,升壓和卸壓速度很慢,單位合成次數(shù)浪費時間多。

國產(chǎn)纏繞兩面頂壓機結(jié)構(gòu)示意圖如圖1。

圖1 國產(chǎn)纏繞式兩面頂壓機結(jié)構(gòu)示意圖

1.2 六面頂壓機特點

(1) 六面頂壓機的液壓系統(tǒng)采用六缸同步加壓,液壓系統(tǒng)結(jié)構(gòu)復(fù)雜,維修率高。

(2) 主機的六個鉸鏈梁的設(shè)計和加工是主機部分的關(guān)鍵,主機部分容易出現(xiàn)的問題是:鉸鏈梁斷裂、油缸拉傷、兜底斷裂現(xiàn)象。

(3) 高壓腔體的形成主要靠六個頂錘擠壓生產(chǎn),頂錘系統(tǒng)主要由一個鋼環(huán)和大小兩個墊塊組裝而成,結(jié)構(gòu)簡單,便于組裝和維修;合成過程中頂錘主要承受壓應(yīng)力,單位成本硬質(zhì)合金消耗比兩面頂壓機少的多,合成成本低。

(4) 頂錘的對中性完全依賴手工調(diào)整,操作復(fù)雜,難以實現(xiàn)生產(chǎn)的自動化。

(5) 各種配件的材質(zhì)和硬度要求較低,便于加工和維修。

(6) 合成中頂錘前進沖程小,升壓和卸壓速度快,生產(chǎn)效率高。

絞鏈梁六面頂壓機結(jié)構(gòu)示意圖如圖2。

圖2 鉸鏈梁六面頂壓機結(jié)構(gòu)示意圖

2 兩種壓機在高溫高壓合成中的使用特點

兩面頂壓機和六面頂壓機都是采用液壓系統(tǒng)加壓從而在合成腔內(nèi)產(chǎn)生超高壓強,通過頂錘和內(nèi)部加熱系統(tǒng)的連接進行導(dǎo)電加熱,實現(xiàn)產(chǎn)品的高溫高壓合成。但由于兩種壓機結(jié)構(gòu)和超高壓建立的方式不同,決定了它們的使用要求不一樣。

2.1 兩面頂壓機在高溫高壓合成中的特點

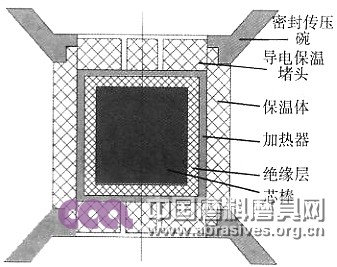

兩面頂壓機合成時,在硬質(zhì)合金壓缸的支撐下,隨著頂錘的前進,密封傳壓碗逐漸變薄,芯棒逐漸被墩粗,相比六面頂壓機的組裝和高壓形成特點,組裝腔體內(nèi)部溢流量很少,因此芯棒變形小。

兩面頂壓機組裝結(jié)構(gòu)示意圖如圖3。

圖3 兩面頂壓機組裝結(jié)構(gòu)示意力

兩面頂壓機在高溫高壓合成中具有以下特點:

(1) 密封傳壓和保溫分離,實現(xiàn)了壓力密封和傳遞及腔體保溫功能的分別調(diào)整。

(2) 保溫各處百度變化均勻,加熱器變形一致,溫度場變化幅度小,溫度場容易調(diào)節(jié)。

(3) 內(nèi)部壓力波動小,壓力傳遞效率高(壓力有交效利用率超過70%,最高內(nèi)部壓力可以超過7.5Gpa以上),內(nèi)部壓力傳遞具有很好的線性特征,壓力測算容易,通過簡單組裝調(diào)整,壓力利用率具有很強的可調(diào)性。

(4) 高溫高壓下芯棒只是簡單均勻的墩粗,對大直徑PCD/PCBN復(fù)合片等平整性要求高的產(chǎn)品,合成后平整性容易實現(xiàn)。

(5) 密封傳壓邊的設(shè)計和內(nèi)部組裝件的配合非常關(guān)鍵,設(shè)計不合理時容易出現(xiàn)各種形式的放炮、壓缸變形加大、頂錘壽命過短、壓力利用率偏低等問題。

(6) 組裝配件尺寸要求嚴(yán)格,部分配件必須根據(jù)壓缸尺寸變化進行調(diào)整。

(7) 壓力、溫度測量時引線必須從密封邊引出,測量過程中容易出現(xiàn)斷線的問題,溫度和壓力測量困難。

2.2 六面頂壓機在高溫高壓合成中的特點

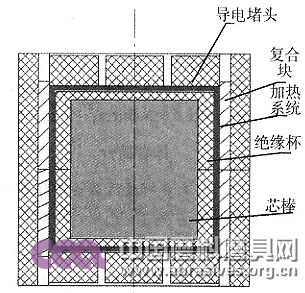

六面頂壓機在高溫高壓合成時,六個頂錘同時向中心移動,逐漸擠壓葉臘石塊而建立密封腔體,若頂錘同步稍有誤差,高壓腔體變形就不一致,而且圓柱形芯棒被六面擠壓向方形轉(zhuǎn)變,變形不規(guī)則[2],這必然導(dǎo)致合成芯棒的溫度場由于每次合成之間的不同變形造成變化。

六面頂壓機組裝結(jié)構(gòu)示意圖如圖4.

圖4 六面頂壓機組裝結(jié)構(gòu)示意圖

六面頂壓機在高溫高壓合成中具有以下特點:

(1) 六面頂壓力組裝結(jié)構(gòu)的配件制作簡單,正常合成過程中各配件不需要進行尺寸調(diào)整。

(2) 壓力傳遞和保溫介質(zhì)不分離,保溫和傳壓密封很難兼顧,另外隨著高壓高溫合成時間的延長,葉臘石相變層越來越厚,使腔體內(nèi)的壓力傳遞和保溫性能變差,不利于壓力和溫度場的穩(wěn)定。

(3) 外方內(nèi)圓的組裝結(jié)構(gòu)決定了腔體各處的保溫層厚度差異大,而加熱器在高壓下由于擠壓和變形,各處厚度變化不均勻,導(dǎo)致內(nèi)部溫度場變化不一致,不利于溫度場的均勻調(diào)節(jié)。

(4) 六面頂壓機的12條密封邊靠擠壓產(chǎn)生,消耗的壓力大,壓力傳遞有效率低(60%左右),壓機的噸位利用率低。

(5) 高溫高壓合成中,內(nèi)部芯棒由圓柱體逐漸向長方體轉(zhuǎn)變,合成內(nèi)腔變形大,對于形變要求嚴(yán)格的產(chǎn)品,形變很難控制。

(6) 升壓和卸壓速度快,特別適合中短工藝要求的產(chǎn)品生產(chǎn)。

(7) 壓力、溫度測量簡單,成功率高,可操作性強。

2.3 兩面頂壓機和六面頂壓機適合生產(chǎn)的產(chǎn)品領(lǐng)域

根據(jù)六面頂壓機和兩面頂壓機在高壓合成中的特點,總結(jié)其適合的產(chǎn)品領(lǐng)域,如表1。

表1 兩面頂壓機和六面頂壓機適合生產(chǎn)的超硬材料產(chǎn)品領(lǐng)域

3 分析及結(jié)論

3.1 兩面頂壓機分析

兩面頂壓機的模具系統(tǒng)是整個兩面頂壓機的核心部分,其壽命取決于模具和硬質(zhì)合金及輔助系統(tǒng)的設(shè)計制造和使用,要求極為嚴(yán)格。在使用過程中,硬質(zhì)合金壓缸承受軸向的拉應(yīng)力,容易引起壓缸的疲勞破損。另外如果模具預(yù)應(yīng)力系統(tǒng)設(shè)計或使用不當(dāng),容易引起壓缸的軸向彎曲應(yīng)力,使壓缸出現(xiàn)環(huán)裂破損。

另外兩面頂壓機模具應(yīng)力環(huán)的材質(zhì)、硬度均勻性、尺寸要求極高,只有極少數(shù)廠家能夠加工,而且應(yīng)力環(huán)在高壓過程中容易斷裂,因此模具系統(tǒng)的制作和維護成本非常高。

兩面頂壓機的硬質(zhì)合金消耗強烈依賴于模具設(shè)計、模具加工、硬質(zhì)合金的質(zhì)量和合成的組裝配件,各方面要求嚴(yán)格。硬質(zhì)合金消耗相比六面頂壓機牌明顯劣勢。

兩面頂壓機的主機和液壓系統(tǒng)結(jié)構(gòu)簡單,維修率很低,大型化容易;其組裝特性決定了其溫度場均勻容易調(diào)節(jié),壓力利用率高且調(diào)整;合成后的芯棒變形量少,特別適合寶石級金剛石、高檔PCD復(fù)合片和PCBN等高附加值的產(chǎn)品生產(chǎn)。兩面頂壓機現(xiàn)階段需要解決的關(guān)鍵問題是:

(1) 大尺寸硬質(zhì)合金(120~300kg)壓缸的研制[3];

(2) 硬質(zhì)合金壓缸高壓合成次數(shù)低,硬質(zhì)合金消耗過大,硬質(zhì)合金成本高;

(3) 高質(zhì)量要求應(yīng)力環(huán)的制作;

(4) 模具優(yōu)化設(shè)計制造。

3.2 六面頂壓機分析

六面頂壓機具有硬件要求低,硬質(zhì)合金消耗少,生產(chǎn)效率高等特點,在金剛石、CBN及礦用、地質(zhì)用PCD和中低檔PCD和PCBN生產(chǎn)中具有明顯成本優(yōu)勢。其在高檔PCD、大直徑PCD和PCBN及寶石級金剛石的生產(chǎn)的方面需要解決的關(guān)鍵問題是:

(1) 芯棒達到5.5Gpa以上壓力時,密封部分壓力消耗嚴(yán)重,內(nèi)部壓力傳遞效率低;

(2) 溫度場的精細(xì)設(shè)計和調(diào)控;

(3) 長時間高壓高溫合成過程中保溫性和壓力傳遞性下降的問題;

(4) 大尺寸PCD和PCBN合成中的變形量過大問題;

(5) 設(shè)備噸位加大后,對中性下降、高壓下鉸鏈梁變形加大和硬質(zhì)合金消耗過大的問題。

4 結(jié)論

兩面頂壓機結(jié)構(gòu)簡單、容易大型化和操作的自動化,另外合成腔體具有更合理的溫度場分布,壓力利用率高,產(chǎn)品變形量小;適合寶石級金剛石、高檔大直徑PCD和PCBN、高檔石油PCD和6Gpa以上壓力要求的產(chǎn)品生產(chǎn),其缺點是硬質(zhì)合金消耗大,模具系統(tǒng)復(fù)雜。

六面頂壓機具有硬質(zhì)合金消耗低,各種配件的加工和維修成本低,升壓和卸壓速度快,生產(chǎn)效率高的特點;適合磨料級金剛石/CBN、細(xì)顆粒金剛石、礦用/地質(zhì)用PCD和低檔石油PCD及5.8Gpa以下壓力要求的產(chǎn)品生產(chǎn)。

六面頂壓機的大型化是發(fā)展趨勢[4],現(xiàn)在Φ700缸徑的六面頂壓機和相關(guān)合成工藝已經(jīng)成熟,并在逐步推廣的過程中。隨著壓機主機設(shè)計、加工和大頂錘制作及合成工藝的成熟,更大缸徑的適合高溫高壓產(chǎn)品生產(chǎn)的六面頂壓機很快就會實現(xiàn)。

參考文獻:

[1] 王光祖,院興國.超硬材料[M].鄭州:河南科技出版社,1996.

[2] 姚裕成.人造金剛石和超高壓高溫技術(shù)[M].北京:化學(xué)工業(yè)出版社,1996.

[3] 姚裕成,胡光亞,佟學(xué)禮,等.我國兩面頂合成金剛石發(fā)展淺析[J].人工晶體學(xué)報,1998(3):107-111.

[4] 方嘯虎.中國超硬材料新技術(shù)與進展[M].合肥:中國科學(xué)技術(shù)大學(xué)出版社,2003.

作者簡介

劉建設(shè)(1966-),男,河南黃河旋風(fēng)股份有限公司總經(jīng)理,長期從事超硬材料應(yīng)用研究。

王飛山(1977-),男,河南黃河旋風(fēng)股份有限公司工程師,從事超硬材料的研發(fā)和生產(chǎn)。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號